私、濱田政孝は、ミタチ音響におきましてカートリッジを始めトーンアームの設計に従事いたしておりました。その後オルトフォン社のカートリッジSPUシリーズ(特に初期型)などを長年にわたり修理してまいりました。修理を依頼してこられたオーディオファンの方々との話の中でトーンアームの不満で話が盛り上がったことも多々ありました。そのような経験の中から数々のヒントをいただき音楽情報を忠実に再生するために設計製作したのが THE GLANZトーンアームです。

設計思想をお話するにあたって

開発者である私、濱田政孝は、半世紀以上「音」に携わってきました。

今年で70歳近くなり、集大成を皆様にお話いたします。

私は技術者ですので、読みにくいところもあると思いますが、なるべくわかりやすく書いたつもりです。

是非読んでください。

まず最初に、映像では誰もが気ずいてる残像!についてご説明いたします。

映像での残像とは、カメラを早くパン(映像の撮影技法の一つで、カメラを固定したまま、フレーミングを水平方向、または垂直方向に移動させる技術)すると、一定時間、画像が残り、像がお化けのように消えていく現象です。

このように、私達は残像に気がついていますよね。

音響では、未だ「残響音(歪み音)」について理解されていません。

体育館の中で話を聞くと、反射音で大変聞きにくいと感じたことが多いでしょう。これが残響音です。これと同じ現象が、講演会、コンサート、イベント等でも起こっています。マイクから音を拾い、スピーカーから出るまでに、数多くの残響音が加わり、私達は原音からかけ離れた音を聞いているのが実情です。

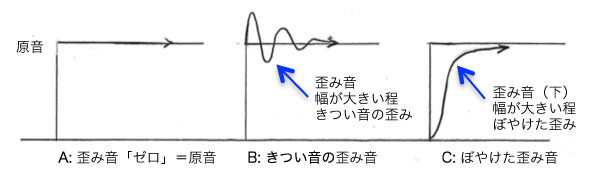

歪み音概念図(図1)をご参照ください。

残響音の発生する現象は数えきれないくらい多くあり、わかりにくいです。

私は、反射音、残響音等を総称して歪み音と言っていますが、それを一つ一つ把握し、現象を理解し、取り除くか、あるいは出来る限り低減していくことを目指しています。

この歪み音は様々な部位や要因で発生します。私はより大きな歪みをみつけ、優先して改善しています。

「良いカートリッジに変えたら音が変わるはず!、なのに、変化が判らないのはなぜ?」といろいろな人から質問されます。カートリッジからの歪み音より、他部位での大きな歪み音を聞かされたままなので、カートリッジを良くしたからと言って改善されるわけではありません。

私の設計思想をお読みいただくと、この質問の答えが見つかるでしょう。

図1 歪み音概念図(右方向は時間軸、垂直方向は音量)

アームの歪み音について

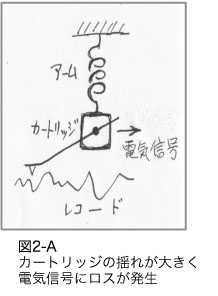

カートリッジ針の支点部が音の情報をしっかりと受け止めていない場合、ボディーの揺れにより、音の情報全てが出力されずに、ロス分は差し引かれてしまいます。カートリッジを支えているアームの揺れをスプリングに例えています(図2参照)。スプリングの揺れが音の情報ロスとなります。

カートリッジ針の支点部が音の情報をしっかりと受け止めていない場合、ボディーの揺れにより、音の情報全てが出力されずに、ロス分は差し引かれてしまいます。カートリッジを支えているアームの揺れをスプリングに例えています(図2参照)。スプリングの揺れが音の情報ロスとなります。

ロスを計算式に例えると、

(発電信号出力)=(針の振幅)ー(カートリッジボディーの揺れ)

このカートリッジボディーの揺れ(ロス分)は、音の立ち上がりを悪くし、そしてさらにそのロス分は残響音としてカートリッジに戻り再生されてしまいます。(図2(A)カートリッジの揺れが電気信号ロスとして発生)

レコードにはそりがあります。

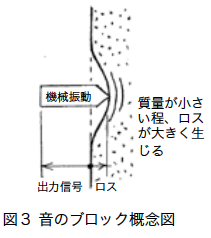

アームは、レコードのそりに追従するために、質量を小さく(軽く)しなければなりません。しかし、音領域の電気信号ロスを極力無くすには質量を大きく(重く)し、揺れを極力無くさなければなりません。言い換えれば、レコードのそりに追従するためには、支点部分の動き感度を良くすること、そして音領域には質量を大きくして電気信号ロスを無くす事です。

私は、支点部分の動き感度を良くするために、ベアリングを使用し、超低域周波数の初動感度を良くしています。

材料特性についてもご説明しましょう。

質量が大きく、柔らかい材料に鉛があります。鉛は低い周波数では質量が大きいのですが、高い周波数ではゴムの様に吸音材になってしまい、音の情報が伝わらずロスになります。

では、ガラスのような材料ではどうでしょうか。確かに高い周波数まで硬いのですが、共振が激しく共鳴音が反射音としてカートリッジに戻ってきます。(図2(B)揺れにより共鳴した信号がカートリッジに戻る、後で述べる図6Cも参照)

低音から高音までの音領域には、質量の大きい材料で音の伝わる道を漏らさずブロックすることです。硬く、かつ粘りのある、この相反する性質を丁度良く持ち合わせた材料はステンレス304です。

ただ、ステンレスを使用すると良いことばかりではありません。ステンレス材を細くしたり、薄くしたりすることや、支点部分を針形状や刃物形状にすると音に影響があります。ピボット方式のベアリングを使用してみましたが、これも良くありません。ベアリングのボールを多くして面接触に極力近づけなければなりません。部品同士の接合を点接触にすることも音に影響があります。接合部を接着剤で接着すると接着剤がダンパーになってしまいます。

前述したように、ステンレスは様々な形状で固有振動があり、また硬いがゆえに歪み音も素直(ストレート)に伝わります。

このように、立ち上がりを良くする構造にすることで、逆に歪み音が目立ってしまう原理もおわかりいただけたでしょうか。歪み音を改善する防振・吸振構造を確立しなければ、カートリッジに反射音として戻った歪み音を聴くことになります。私は、極力「元音」に近づけるために、この立ち上がりの良さと歪み音を天秤にかけながら開発を進めてきました。

音の幹線道路と並列ダンパー構造

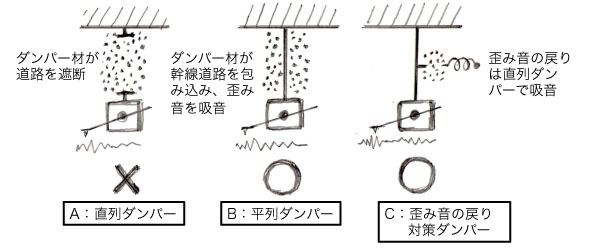

私のアームでは、防振・吸振のために、幹線道路に並列にダンパーを入れています(図4)。

図4 並列ダンパー構造体

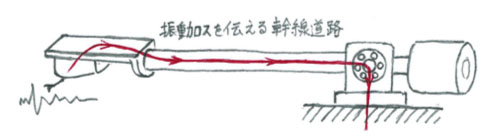

幹線道路とは、レコード→レコード針→カートリッジ→アーム→支点軸と機械振動信号が流れていく音の道のことです(図5)。

図5 アームの幹線道路

直列ダンパー構造体が音に与える影響

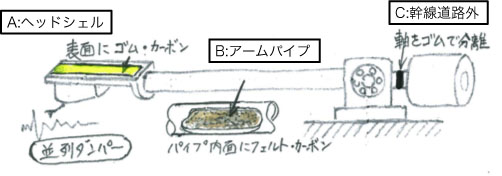

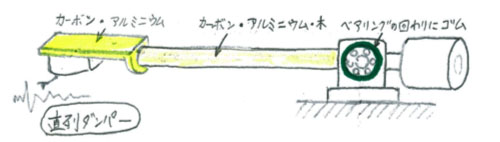

直列ダンパーとは、ヘッドシェル自体の材質をカーボンやアルミニウムに、アームパイプ自体の材質をカーボンやアルミニウムや木に、支点部のベアリング支持のためゴムで浮かしたり、接着剤で固定したりすることは、構造体そのものがダンパーになります。(図6)。そしてこのダンパーにより、音の電気信号に多くのロスが生じます。

このように、直列にダンパーを入れると、すなわち、このような構造体を一カ所でも幹線道路に入れてしまうと「過渡特性」が悪くなり、こもった音になってしまいます。

図6 直列ダンパー構造体

実は、この直列ダンパー構造体は、カートリッジでも使われています。カートケースをABS・アルミニウムなどのやわらかな材料で接続されていると、その音は材料レベルの音になるでしょう。

レコード盤の下面にゴムシートが使われていると、歪み音は静かになりますが、立ち上がりが悪くなります。これも直列接続です。かつては、フラッターなどの共振歪み音を消す為に、ゴムなどを使用しましたが、「元音」追求には、ステンレスを使用するべきだと思います。

立ち上がりを良くする為には、硬い材料で部品を繋ぎ、振動部に添えるように吸振材を形成することで、歪み成分を吸振します。これが並列ダンパー構造体です。

- ヘッドシェルの表面に、ゴムやカーボンを添えます(図4A、図7B)

- アームパイプには、内面にフェルトやカーボンを押し付けるように入れます(図4B、図7B)

- 幹線道路から外れた構造物にはゴム・ABS・アルミニウムなどで絶縁します(図4C、図7C)

繰り返しになりますが、音の入口からスピーカーから音が出る出口までのどこかに、直列に吸振してはいけません(図7A)。どこか一か所でもダンパーが入ると、その材料レベルの立ち上がり音になります。電子回路もNFをかけると直列ダンパーになります。

図7 ダンパー概念図

反射音対策はシンプル・イズ・ベストです。

幹線道路に沿って伝わるロス分の歪み音は、様々なアーム形成物を振動させてしまいます。その振動音は反射波としてカートリッジに戻り、音の発電信号に乗ります。

この反射音を防ぐには、第一に構造物をシンプルにすること、第二にスプリングのような振動しやすい構造体は作らないこと、第三にやむ負えない振動物は幹線道路から外し、柔らかい材料でダンプし、歪み音が戻らないように絶縁構造体にすることです(図7C)。

気ずいていても商品化されない

歪み音について、気づいている技術者は数多くおりますが、商品を出してもすぐ引っ込めてしまいます。音がクリアになるが故に、周辺機器の歪みが目立つようになり、あたかも自社製品が悪いと批評されることがあるからです。

ここで説明してきたことに真正面から向き合い、「元音」を追及していかなければ、電子音響には進歩が無いと考えております。

歳を取った今、しっかり説得していきたいと思い、筆をとりました。